暖通空调安装工程质量控制常见问题及防治措施

暖通空调(HVAC)系统是现代建筑中的重要组成部分,其安装质量直接关系到系统的运行效率、能耗水平、室内环境舒适度以及建筑的安全性。在实际安装工程中,常因设计、材料、施工及管理等多方面因素出现质量问题。本文将对暖通空调安装工程中常见的质量控制问题进行分析,并提出相应的防治措施。

一、常见质量控制问题

- 设计问题:

- 设计与现场不符:设计图纸未充分考虑建筑结构、管道综合布局,导致现场安装时出现管线冲突、空间不足等问题。

- 负荷计算不准确:冷热负荷计算偏差大,导致设备选型不当,系统运行时出现制冷/制热量不足或过剩,能效低下。

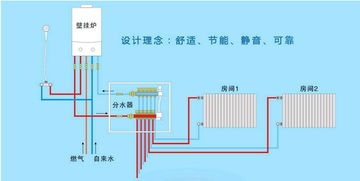

- 系统设计不合理:如水力失衡、新风量不足、气流组织不佳等,影响系统整体性能与舒适度。

- 材料与设备问题:

- 以次充好:使用不符合国家标准或设计要求的管材、保温材料、阀门、配件等,影响系统寿命与密封性。

- 设备缺陷:采购的空调主机、风机盘管、水泵等设备存在制造缺陷或型号不匹配,安装前未进行严格检查。

- 施工工艺问题:

- 管道安装不规范:管道支吊架间距过大、固定不牢;管道焊接或螺纹连接存在砂眼、漏焊;管道坡度不符合要求,影响排水与排气。

- 保温施工质量差:保温层厚度不足、拼接不严密、防潮层破损,导致冷凝水滴水、冷热损失严重。

- 设备安装不当:设备基础不牢、减震措施不到位,运行时噪音与振动大;设备进出口管道未设软连接,应力传递至设备。

- 风管制作与安装缺陷:风管咬口不严、法兰连接密封垫选用不当或漏装,导致漏风量超标;风口安装位置不当,影响气流组织。

- 电气与自控接线错误:控制线路接线混乱,传感器安装位置不准确,导致系统无法按设计要求自动运行。

- 调试与验收问题:

- 系统调试不充分:未严格按照规范进行水系统冲洗、试压、风量平衡调试、设备单机试运转及系统联合试运转。

- 资料不齐全:施工过程记录、材料合格证、调试报告等技术资料缺失或不规范,为后期运行维护带来困难。

二、主要防治措施

- 强化设计阶段控制:

- 推行精细化设计与BIM技术应用,进行管线综合排布,提前发现并解决碰撞问题。

- 严格审核设计图纸与计算书,确保负荷计算准确、系统设计合理,必要时组织专家论证。

- 加强设计交底,使施工单位充分理解设计意图和技术要点。

- 严把材料与设备关:

- 建立健全材料设备进场检验制度,所有进场材料设备必须提供合格证、检验报告等质量证明文件,并按要求进行抽样复检。

- 关键设备和材料应进行封样管理,杜绝不合格产品用于工程。

- 规范施工过程管理:

- 编制详细的施工组织设计和专项施工方案,并对施工人员进行技术交底与培训。

- 加强过程检查与旁站监理,重点监控管道安装、焊接、保温、设备就位、风管连接等关键工序的质量。

- 推行样板引路制度,对每道工序先做样板,验收合格后再大面积施工。

- 重视系统调试与验收:

- 制定完善的系统调试方案,配备专业调试人员和仪器仪表。严格按照规范步骤进行冲洗、试压、风量平衡调整及性能测试,并做好详细记录。

- 完善竣工资料管理,确保所有施工、调试、变更记录齐全、真实、可追溯。

- 严格执行竣工验收程序,对发现的问题限期整改,确保系统交付时处于良好状态。

- 健全质量管理体系:

- 明确建设单位、设计单位、施工单位、监理单位等各方质量责任,建立有效的沟通协调机制。

- 运用现代信息技术,如二维码、移动巡检APP等,实现质量问题的实时记录、跟踪与闭环管理。

###

暖通空调安装工程的质量控制是一项系统工程,贯穿于设计、采购、施工、调试的全过程。只有通过事前预防、事中控制、事后严查相结合的方式,严格落实各项技术标准和管理制度,才能有效减少质量通病的发生,确保暖通空调系统安全、高效、稳定、节能地运行,最终为用户创造舒适健康的室内环境并降低全生命周期运行成本。

如若转载,请注明出处:http://www.13991989851.com/product/40.html

更新时间:2026-02-24 20:57:21